山東盛世德環保(bǎo)科技有限公司

Shandong Shengshide Environmental Co., LTD

電鍍工廠(或車間)排出的廢水和廢液,如鍍件漂洗(xǐ)水、廢(fèi)槽液、設備冷卻水和衝洗地麵水等,其水質因生產工藝而異(yì),有的含鉻,有的含鎳或含鎘、含(hán)氰、含酸、含堿等。廢水中的金屬離子(zǐ)有(yǒu)的以簡單的陽離子形態存在(如Ni2+、Cu2+等),有的以酸根陰離子形式存在(如CrO等),有的則以複雜的絡合陰(yīn)離子(zǐ)形式存在【如Au(CN)、Cd(CN)、Cu(P2O7)等】。一種廢水中常含有一種以上(shàng)的有害成分,如氰化鍍鎘廢(fèi)水中既有氰(qíng)又有鎘。此外,一般鍍液中常(cháng)含有機添加劑。

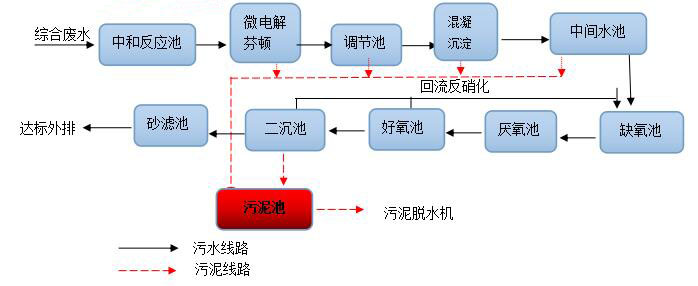

電鍍廢水處理設備由調(diào)節池、加藥箱、還原池、中和(hé)反應池、pH調(diào)節池、絮凝池、斜管(guǎn)沉澱池、廂式壓濾機、清水池、氣浮反應、活性炭過濾(lǜ)器等組成。

【工作原理】

電鍍(dù)廢水處理采用鐵屑內電(diàn)解處理工藝,該技術主要是利用經過活化的工業廢鐵屑(xiè)淨化廢水,當廢水與填(tián)料接觸時,發生電化學反應、化(huà)學反應和物理(lǐ)作用,包括催化、氧化、還原、置換(huàn)、共沉、絮凝、吸附等綜合作用,將廢水中(zhōng)的各種金屬離子去除,使廢水得到淨化。

【工藝流程】

(一)自然循環

漂洗工序(xù)是電鍍生(shēng)產中的重要環節。采用不同的漂洗方(fāng)法直接影響漂洗水的耗量(liàng)及(jí)廢水的(de)處理(lǐ),在保(bǎo)證鍍件質量(liàng)的前提下,應把漂洗水耗量壓縮到低點,使漂洗水耗量小於或等於電鍍槽液的蒸發量及帶出量之和,即小於槽液的(de)消(xiāo)耗量。這時即可以把漂洗水全部補充到(dào)電(diàn)鍍槽(cáo),不向外排放廢水(shuǐ),實現自然循環,此時也不需要廢水(shuǐ)處理設施了;在所有解決電鍍廢水汙染問題的方法中,自然(rán)循環(huán)的辦法是合適的辦法。怎樣實現(xiàn)電鍍廢水的自然(rán)循環?如鍍(dù)裝飾鉻,槽液溫度50℃,恒溫8小(xiǎo)時,蒸發量為10%,鍍件附著液(yè)帶出量控製在1%,采用四級逆流漂洗蒸發量每槽為1%,以上合計為15%,每班補充同等數量(liàng)的新鮮水,把增加的漂洗水控製在15%以下,即可實現自然循環。又如鍍鎳鐵合金,鍍液溫度60℃,恒溫(wēn)8小時,蒸發量為(wéi)12.5%,控製鍍件附著(zhe)液帶出量為(wéi)1%,四級逆流漂洗,每槽自然蒸發量為1%,合計為17.5%,則漂洗水量控製在17.5%即(jí)可實現自然(rán)循環。控製帶出(chū)量主要靠控製鍍件在鍍槽上的停留時(shí)間,必要時可增加向鍍件進行吹氣或噴霧清洗(xǐ),使鍍件附著液盡量滴落在鍍槽內(nèi)。控製漂洗水量主要靠多級逆(nì)流漂洗,必要時(shí)增加在漂洗槽上方進行噴淋噴(pēn)霧和吹氣,並可在漂洗槽中增加空氣攪(jiǎo)拌,提高漂洗效率,降低漂洗耗水量。

(二)強製閉路循環

在電鍍生產過程中,當采取了漂(piāo)洗方法和降低(dī)漂洗耗(hào)水量的措施之後,漂洗水的耗量仍(réng)大於槽液(yè)的減量(耗(hào)量)時,此時,就不能實現廢水的(de)自(zì)然循環,需要采取人(rén)工的強製措施,實現廢水的閉路循(xún)環係統,稱為廢水(shuǐ)的強製循環,強製循環的處理技術,效果比較好的有以(yǐ)下幾種:

1.逆流漂洗-薄膜蒸發法

把電鍍生產過(guò)程中逆流漂洗係統中第yi級漂洗槽的廢水引入薄膜蒸發器(qì)內進行蒸發濃(nóng)縮,達到(dào)所要求的濃度後返(fǎn)回鍍槽重複利用,蒸發過程(chéng)中產生的冷凝水(即淨化後的水)返回末級漂洗槽,作為漂洗水循環(huán)利用,從(cóng)而構成廢水的閉路循環係統。這種處理係統隻消耗一定(dìng)數量的蒸(zhēng)汽和冷卻水,不消(xiāo)耗化(huà)學藥劑,不產生廢渣,無二次汙染,回收的濃縮液組(zǔ)份(fèn)和鍍液相同,可(kě)直接返回鍍槽使用。BH-100A型薄膜蒸發器,已被廣泛(fàn)應用於鍍鉻、鍍(dù)鎳、鍍銅、鍍金等多種廢(fèi)水的回收(shōu)處理,國內29個省市近1000多廠家采(cǎi)用了此種技術設備(bèi)。在(zài)正常運轉情況下,蒸發器的(de)設備投資費(fèi)用,在(zài)2~3年內可(kě)得到償還。對於氰化電鍍含氰(qíng)廢水,可選用BH-100B型減壓薄膜(mó)蒸發器。

2.逆流漂洗(xǐ)-反滲透法

把逆流漂洗的第yi級漂洗槽的漂(piāo)洗水引入反滲透裝置,經反滲透處理後,濃水進行回收,返回鍍槽,淡水返回一級漂洗(xǐ)槽,構成閉路循環係統。處理過程中反滲透器隻消耗(hào)一定的(de)動(dòng)力,不需要化學(xué)藥劑,不產生廢渣,無二次汙染(rǎn)。節省能源。是(shì)處理電鍍廢水比(bǐ)較理想的技術裝備。在反滲透處理技術中(zhōng),起關鍵作用的(de)是反滲透膜,國(guó)內廣泛應用的有兩種膜,一種是(shì)醋酸纖維素膜,適用(yòng)於處理鍍鎳廢水及其他接近中性(xìng)溶液的電鍍廢水。

3.離子交換法

采用(yòng)離子交換法處理電(diàn)鍍廢水,需根據(jù)不同水質選用不同的流程(chéng),廢水中的金屬陽離子采用陽樹脂交換去除,陰離子采用陰樹(shù)脂(zhī)交換去除。處理後的水為(wéi)初級純水返回漂洗槽循環利用,樹脂(zhī)再生下來的再生液(yè)回收金屬返回鍍槽重複利用,從而實現(xiàn)電鍍廢水的閉路循環係統,不外排廢水。如果回收的金屬溶液其濃度或純度不能滿足使用(yòng)要求時,則需加濃縮裝置或(huò)淨化裝置,以保證回收的金屬(shǔ)廢液全部返回(huí)鍍槽(cáo)使用。對於電鍍含(hán)鉻廢水,宜采用酸性陽柱同三個陰柱串(chuàn)聯全飽和初級純水循(xún)環(huán)的(de)基本工(gōng)藝流程,實現鉻酸回收和水循(xún)環利用。對於鍍鎳廢水,宜采用雙陽柱串聯全飽和及初級(jí)純水循環的基本工藝流程。實現(xiàn)硫酸鎳回收和水的循環利用。對於氰化鍍銅和銅錫合金廢水宜采用除氰陰柱與除銅陽柱串聯的基本工藝流程,實現回收鋼氰hua鈉和氰hua鈉及水的循環利用。對鉀鹽鍍鋅廢(fèi)水宜采用雙陽柱串聯全飽和及初純水循環的基本工藝流(liú)程,實現(xiàn)回收(shōu)氯化鋅(xīn)和水的循環利用。

(三)處理後排(pái)放

1.化學處理法

通(tōng)過向電鍍廢水中投(tóu)加化學藥劑,使廢水中的汙染物質發生氧化,還原化學(xué)反應或(huò)產生混凝,然後從水(shuǐ)中分離出去,使廢水得到淨化,達(dá)到排放標準後排放。根(gēn)據廢水中含有的汙染物質的不同,可采用不同的處理工藝。如(rú)處理(lǐ)含(hán)氰(qíng)廢水(氰化(huà)鍍銅、鍍鎘、鍍銀,鍍合金等)投加氧化(huà)劑(可選用次氯酸鈉,漂白粉,漂白精,液氯等);處理(lǐ)含(hán)鉻廢水投加還原劑(可選用(yòng)亞硫酸氫鈉、水合肼(jǐng)、硫酸亞(yà)鐵等);處理(lǐ)鍍鋅(堿性鋅酸鹽鍍鋅)廢水投加混凝劑;處理酸、堿廢水(shuǐ)投加中和藥劑(jì)等。然(rán)後用沉澱、氣浮,過濾等固液分離措(cuò)施將金屬氫氧化物從廢水中分離出來,使廢水(shuǐ)達到排(pái)放標準(zhǔn),分離出來的汙泥可根據其特性(xìng),進(jìn)行綜合利用或無害化處理,防(fáng)止造成二次汙(wū)染。

化學法處理電鍍廢水是屬於傳統的處理技術,其處理效果(guǒ)穩(wěn)定,處理成(chéng)本較低(處理每米3廢水約0.2~0.5元(yuán)),操作管理方便,但處理後產生汙泥需妥善處置,對(duì)於沒有(yǒu)回收價值的電鍍(dù)廢水宜采用化學法處理。

2.電解處(chù)理法

氰化鍍銀和無氰鍍銀及酸性鍍銅廢水可以采用電解法處理,在鍍銀生產線的一級漂洗(xǐ)槽旁邊安裝一個回收銀電解槽,采用無隔膜單級式電解槽,廢水中的銀離子在電解過(guò)程中沉積(jī)在陰級,定期回收金屬銀。對於氰化鍍銀廢水,在電解回收銀的同時,也進(jìn)行了電解破氰,處理(lǐ)後的(de)水返回一級漂洗槽,末級漂洗槽(cáo)采用流(liú)動(dòng)水漂洗,漂(piāo)洗水(shuǐ)達到排放標準直接排放。用(yòng)同樣的技術處理(lǐ)酸性鍍銅廢水,可以回收(shōu)金(jīn)屬銅(tóng)。這種電解回收金屬的設備,陰級材料一(yī)般可采用(yòng)不鏽鋼,陽級材料應采(cǎi)用不溶性陽級如鈦鍍二氧(yǎng)化鉛,鈦塗二氧化釕、石墨等),電解槽的電源可采用直流電源或脈衝電源。近幾年來有人通過研究,提出了對(duì)電(diàn)鍍廢水處理眾多的技術,按照(zhào)統一的數學模型來(lái)評階擇優(yōu),綜合(hé)考(kǎo)慮技術(shù)、經濟、環境(jìng),資源、能源諸因素,使技術選擇建立在科(kē)學化的基(jī)礎上,這是可取的方法(fǎ)。

-

關(guān)於国产综合久久久久影院

關於国产综合久久久久影院 在線留言 聯係国产综合久久久久影院 -

產品展示

成套汙(wū)水處理設備 一體化生活汙水處理設備 料倉 真空過(guò)濾機 醫院汙水處理設(shè)備 氣浮機(jī) -

新聞(wén)資訊

企業快訊 行業新聞(wén) -

營業執照

聯係方式

山東盛世德環保科技有限公司

聯係電話:18369641888

服務電話:0536-6430897

郵箱:707709394@qq.com

地址:山東省濰坊市諸城市舜益街119號